Las clases de frenos mas casi siempre utilizados en coches son:

Freno de servicio

Es el freno casi siempre utilizado para contener o parar la marcha del coche. Generalmente la fuerza de frenado sera aplicada por el conductor en un pedal de freno.

Freno de estacionamiento

Es el sistema de frenado independiente de el freno de servicio, que es utilizado para dejar inmovilizado un coche al estar estacionado. Generalmente la fuerza de frenado se aplica por el conductor en una palanca o bien sobre un pequeño pedal predispuesto para ese fin.

Freno de emergencia

Se trata de un sistema de freno separado de el freno de servicio, este sistema de emergencia es de actuacion automatica al existir un fallo en el sistema de servicio, o tambien puede ser aplicado por un mando que equipa al coche con ese objetivo especifico.

Sistemas de freno existentes

Freno por el Motor

Consiste en aprovechar la resistencia al giro que contrapone el motor, por su compresion, al ser arrastrado desde las ruedas motrices impulsado por la inercia del coche en movimiento. En coches pesados se logra mejorar este sistema obstruyendo momentaneamente el sistema de escape.

Freno Mecanico

Consiste en el comando mecanico de los elementos de roce para lograr el frenaje.

Este comando puede ser de 2 tipos:

- Comando mecanico por medio de piolas

Se consigue hacer actuar los elementos de roce, trasmitiendo la fuerza de aplicacion a traves de piolas de acero. Entre su aplicacion encontramos el freno para estacionamiento.

- Comando mecanico por medio de varillas metalicas

Se consigue hacer actuar los elementos de roce, trasmitiendo la fuerza de aplicacion a traves de varillas de acero. Entre sus aplicaciones encontramos el Freno para estacionamiento, aplicacion de elementos en sistemas neumaticos.

Consiste en la transmision por medios hidraulicos del esfuerzo de frenaje aplicado al pedal de frenos, para hacer actuar a los elementos de frenado.

Frenos Asistidos o Servofreno

Se trata de un sistema de frenos hidraulicos al cual se le ha dado una ayuda para aliviar el esfuerzo del conductor, logrando una fuerza mayor de aplicacion. Puede ser Servofreno por vacio que es el tipo mas usado, o tambien del tipo Servofreno por presion de aire, para coches pesados (bomba x motor y liquido a cilindro con aire sale a presion)

Frenos Neumaticos

Sistema de frenos que para trasmitir la fuerza de frenado aplicada al pedal de freno, ocupa aire comprimido a una presion cierta, la que actua sobre los elementos de frenaje

Frenos Electricos

Dependiendo de la forma de aplicar a electricidad se pueden distinguir dos tipos de sistema de frenos electricos:

- Freno electrico

Consiste en hacer actuar los elementos de frenaje por medio de la aplicacion proporcional de un actuador.

Esta proporcionalidad se logra dosificando la corriente gracias a una resistencia electrica.

- Ralentizador electrico

Este sistema es como un generador electrico que para hacer actuar los campos magneticos ocupa grandes cantidades de energia proporcionada por el impulso del coche, haciendolo frenar.

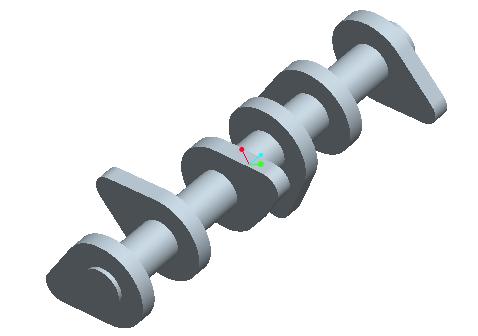

Este dispositivo puede estar aplicado a las ruedas, al cardan u otro eje conectado a las ruedas del coche.